卖方负责纯水站的设计、施工、制造、包装、运输、安装和调试,工程范围包括:超纯水系统和循环回流系统。工艺给水由厂房现有的给水管道连接;工艺排水通过地沟或埋地管道排放到室外排水井,埋地管道可由业主提供;压缩空气由厂房现有的压缩空气储罐连接;氮气管道由业主连接到应用内1米的纯净水;车间内的电力和照明用电由值班业主提供的主配电柜连接;上位机与中控系统的网络接口标准采用Lonworks网络标准,符合LonTalk协议;接口位于厂房轴线处;再生室配备排风扇通风;室内供暖设计标准:值班室20℃,15℃C在水内应用;室内照明设计标准:值班室75LX,水内应用50LX;压缩空气系统和氮气系统配有连通控制阀,当水内压缩空气系统压力低于设定值时, 控制阀自动打开,氮气进入压缩空气系统。

连通处位于氮气调压阀前,氮气压力>0.6MPa,公司负责接通调压阀系统,业主负责提供调压阀。6公用工程纯水站所需外部公用条件如下:1)耗电量:380V/220V±10%,三相,50Hz,80KVA。2)原水:正常水量15m3/h,最大水量54m3/h(多介质过滤器反冲洗时),压力≥0.2MPa。

3)仪表空气:压力0.6-0MPa,最大流量0.3Nm3/min。4)氮气:压力0.1-0MPa(调压阀后),纯度:99995%,最大流量:0.3Nm3/min,持续3-5秒。

5)反渗透浓缩排水:8m3/h。6)化学及用量序号名称型号外观形态标准有效成分用量1碱式氯化铝PAC淡黄色液体国家标准10-11%Al2O33-5ppm2阻垢剂PTP0100无色液体厂家标准8倍浓缩1ppm3氢氧化钠化学纯固体国家标准10-15ppm4盐化学纯白色固体国家标准5氢氧化钠分析纯白色固体国家标准6盐酸分析纯国家标准36-37%2工艺系统说明1工艺流程详见附图,主要工艺路线如下:原水→原水箱→原水泵→氧化剂加药装置→UF装置→UF原水箱→RO原水泵→还原剂加药装置→5μm安全过滤器→阻垢剂加药装置→一次高压泵→一次反渗透膜组→一次RO产水箱→NaOH加药装置→二次高压泵→二次反渗透膜组→RO产水槽→RO增压泵→TOC去除器→脱氧膜组1→EDI装置→氮气密封EDI产水槽→超纯水泵→TOC去除灯→抛光混床→终端精密过滤器→超纯水使用点。

水点1:纯水泵1→热交换器→TOC去除剂→脱氧膜组2→一次抛光混合床→二次抛光混合床→终端过滤器→去用户终端工艺水点2:→纯水泵2→TOC去除剂→精细过滤器→去用户其他工艺水点3:→二次RO产水槽→去用户其他工艺水点2工艺系统简要说明工艺流程分为四部分:超滤预处理系统+反渗透初始除盐系统+EDI精细除盐系统+循环精细处理系统,即UF+RO+EDI+循环精细处理。各部分功能简述如下:1超滤预处理系统(UF)超滤预处理系统作为反渗透预处理,主要目的是去除原水中阻碍后续反渗透操作的悬浮物、胶体、色度、浊度、有机物等杂质。

原水为自来水,水温受季节变化影响较大,预处理设备主要包括原水箱、原水泵、板式换热器、氧化剂加药装置、超滤装置(UF)和反冲洗泵。1超滤装置预处理的主要处理装置为超滤装置。

超滤膜分离技术具有占地面积小、出水水质好(出水SDI15小于3)、自动化程度高的特点,本系统采用超滤作为除盐系统的预处理,超滤膜采用PVDF中空纤维制成,其表面活化层致密,支撑层为海绵状网络结构,因此具有抗压、抗污染、使用寿命长,能长期保证水质,对胶体、悬浮颗粒、色度、浊度、细菌、大分子生物具有良好的分离能力。

超滤装置采用全流量过滤和频繁反冲洗自动连续运行方式,运行30分钟,反冲洗30秒,空洗时间间隔为24-48小时,系统采用PLC控制。

化学清洗频率为2~3个月,化学清洗时间为10分钟,与反渗透共用一套化学清洗系统。l)UF的主要特点1)中空纤维外表面活化层孔隙率高,因此纤维单位面积产水量大;2)中空纤维强度高,采用反冲洗和气体经济工艺,使部件能够在全流量过滤状态下工作,化学清洗周期大大延长:3)UF装置运行成本低;4)UF装置操作维护简单。2)超滤系统先进技术1)滤膜采用PVDF,化学性能稳定,耐酸碱,易于清洗。

2)膜表面进行了亲水改性,水通量大,水衰减小。3)外压式中空纤维膜,耐压高,寿命长。4)外压式运行方式与内压式膜相比,与内压式相比,进水条件宽,被截留的物质不易堵塞进水流道。当原水中悬浮物含量较高时,不会像内压式那样导致污染物集中堵塞在导线中空通道中。

外压式膜即使在原水中悬浮物含量较高时也能进行全流过滤,而内压式必须采用循环横流过滤,水回收率低,耗电量大。5)采用气水混合反冲洗法,反冲洗效果好,性能恢复能力强。

6)超滤作为反渗透预处理,与常规过滤工艺相比,具有以下优点:●过滤水质显著提高,反渗透清洗周期大大延长,降低反渗透系统的投资和运行成本。●只需一步处理,降低运行成本,提高效率,减少化学药剂用量。超滤系统作为反渗透预处理,系统能适应来水水质的大范围变化,浊度小于50时即可使用,产水水质良好,产水SDI15值小于3。超滤的使用可以更有效地保护反渗透装置,保护反渗透膜免受污染,将使用寿命从3年延长到5年,甚至更长。同时,它可以提高反渗透膜的设计水通量,即在产水不变的前提下可以减少使用的膜的数量,从而减少反渗透装置的设备投资。

超滤装置运行条件:l)设计温度:25℃2)设计取水量:30m3/h/套3)设计产水量:28m3/h/套4)系统回收率:≥95%(三年内)5)组分清洗周期:2~6个月/次2反渗透初始脱盐系统(RO)反渗透初始脱盐系统承担主要脱盐任务。反渗透系统设备包括超滤生产罐、超滤水增压泵、还原剂加药装置、阻垢剂加药装置、NaOH加药装置、5μm安全过滤器、高压泵、反渗透膜组等。

1、还原剂加药装置在反渗透高压泵前添加还原剂,以减少水中的氧化剂,如余氯[CI],使水中的余氯[CD<0.1mg/L能满足RO装置的进水要求。2、阻垢剂加药装置阻垢剂加药系统在反渗透进水中添加阻垢剂,以防止反渗透浓缩水中的碳酸钙、碳酸镁、硫酸钙等不溶性盐类沉淀结垢,堵塞反渗透膜。

从而破坏了膜元件的应用特性,因此在进入膜元件之前设置了阻垢剂加药装置。阻垢剂是一种有机化合物,除了在朗格利尔指数(LSI)=6的情况下运行外,还可以防止SO2-的结垢。其主要作用是相对增加结垢物质在水中的溶解度,防止碳酸钙、硫酸钙等物质对膜的阻碍。同时,它还可以减少被铁离子堵塞的膜的微孔。本系统推荐使用进口复合阻垢剂,该阻垢剂具有:1)抑制沉淀。

2)色散。3)晶格扭曲。

4)络合,在二次反渗透高压泵前的NaOH加药装置中加入NaOH调节进水pH值,不仅可以提高RO装置对盐离子和TOC的去除,还可以使RO产水的pH值满足IONPURE的EDI装置进水要求。

4反渗透装置反渗透系统主要去除水中溶解的盐类,同时去除一些前一阶段未去除的有机大分子和小颗粒;包括5μm安全过滤器、高压泵、反渗透装置、反渗透清洗系统等。

本项目计划采用陶氏公司的BW30-400反渗透膜,单层膜的脱盐率可大于97%。预处理系统产生的水进入反渗透膜组,在压力的作用下,大部分水分子和微量其他离子通过反渗透膜,收集起来成为产品水,通过制水管道进入后续设备;水中大部分盐和胶体、有机物不能通过反渗透膜,残留在少量浓缩水中,从浓缩水管排出。当反渗透装置停用时,自动冲洗3~5分钟,去除沉积在膜表面的污垢,使装置和反渗透膜

反渗透膜长期运行后,会积聚一些难以清洗的污垢,如有机物、无机盐结垢等,导致反渗透膜性能下降,这种污垢必须用化学药品清洗清除,以恢复反渗透膜的性能。

使用反渗透清洗装置进行化学清洗,该装置包括清洗液罐、清洗过滤器、清洗泵以及配套的管道、阀门和仪表。当膜组件受到污染时,可用于RO系统的化学清洗。反渗透装置运行条件:1)设计温度:25℃2)设计进水:56m3/h3)设计产水量:一次反渗透产水量:48m3/h二次反渗透产水量:35m3/h4)系统回收率一次反渗透回收率:≥75%(三年内)二次反渗透回收率:≥80%(三年内)5)系统淡化率:≥97%(三年内)6)组件清洗周期:3~6个月/次3EDI精细淡化系统EDI精细淡化系统的主要功能是进一步去除水中的离子。

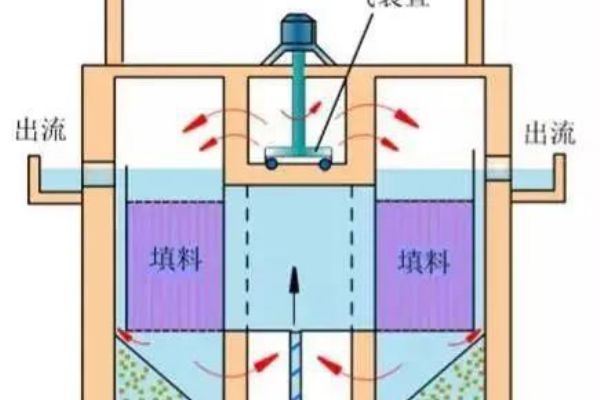

EDI精细脱盐系统设备主要包括RO产水槽、RO水增压泵、紫外光灭菌器、脱氧膜装置、EDI装置等,1脱氧膜装置1脱氧膜装置采用脱氧膜2级串联,并配有真空泵,同时进行真空、氮气吹扫,去除水中CO2和溶解氧,装置产量32m3/h,满足系统出水溶解氧<5ppb的要求。

2EDI装置EDI技术是一种电渗析和离子交换相结合的新型除盐工艺,该装置取电渗析和混床离子交换两者的长度,以弥补彼此的不足,可利用离子交换进行深度处理,无需试剂再生,利用电离产生的H+和OH-,达到树脂再生的目的,IONPURE装置主要技术参数:l)设计进水:30.5m3/h2)设计产水量:20m3/h3)回收率:≥90-95%4)水电阻率:≥16MΩ。cmEDI具有以下特点:1)可连续生产符合用户要求的合格超纯水,制水稳定;2)再生无需化学物质,无化学物质排放,是绿色环保产品;3)结构紧凑,占地面积小,制水成本低;4)出厂前完成装置调试,现场安装调试简单;5)操作简单,劳动强度极低,易于培训。6)模块化组合,便于系统水量的调节;7)工作电压低,能耗低。循环整理处理系统的主要作用是保证系统出水的水质和水稳定性, 并在正常情况下满足业主的要求。该系统的水循环比为5。

系统设备主要包括氮封EDI制水罐、纯水泵、电加热器、TOC去除剂、抛光搅拌床、树脂捕集器、终端精密过滤器和终端超滤等。1脱氧膜装置2脱氧膜装置采用脱氧膜2级串联连接,并配有真空泵,同时通过抽真空和氮气吹扫去除水中CO2和溶解氧,装置产量20m3/h,溶解氧去除率996%,CO2去除率930%,满足系统出水溶解氧<5ppb的要求。

2TO去除剂TOC去除剂的主要作用是利用185μm波长的紫外光将水光解成氢氧化物离子和氢离子,氢氧化物离子可氧化裂解有机物,使其氧化形成碳酸氢根离子,再经后续混合床去除,TOC去除剂的输出量为20m3/h,TOC可降至5ppb以下。

3抛光混合床抛光混合床的设置是为了进一步去除超纯水循环系统中可能引入的微量离子,保证水电阻率>11MΩ. cm,满足用户要求。抛光混合床中填充的树脂为超纯水级树脂,失效后无需再生,直接更换。

更换周期约为6至8个月4终端精细过滤本系统采用精密过滤器和滤芯组件,可有效拦截超纯水中的细颗粒物,保证出水质量。

3系统控制与电气1控制系统概述系统中的控制对象主要是开关量,所涉及的控制对象不仅是开关阀,还包括对泵设备的控制。也就是说,该系统是一个基于开关量控制的系统;所以本控制系统采用可编程逻辑控制器(PLC)来完成电气和仪表部分的自动控制,并能显示过程中的主要监控指标和系统运行状态。根据系统的特点,将过程分为预处理系统、反渗透系统、精整系统、循环精整四个部分。

采用PLC集中控制。2PLC控制原理PLC是一种可编程逻辑控制器,根据编制好的程序和采集到的数据信息进行逻辑运算,并将运算结果输出到执行机构,控制系统设备的运行。采集到的数据信号(如流量、液位、阀门和电机的反馈信号等)通过开关输入、模拟输入等卡传递到中央处理器CPU。CPU进行逻辑运算后,通过开关输出、模拟输出等卡和配套的外围电路驱动执行机构(如阀门、电机等)。用户将编制好的程序下载到CPU,CPU根据用户指令进行操作,实现可编程控制。

3设备控制原理1水泵根据相应的水箱水位控制原水泵、超滤反冲洗泵、UF水增压泵、RO水增压泵、EDI水增压泵等停止后,同时联锁整个系统设备的启停。RO装置的高压泵进出口装有低压和高压保护开关。当供水不足时,高压泵进口的水压低于一定的设定值(通常为0.1MPa);它会自动发出停止高压泵运行的信号,以保护高压泵在没有水的情况下工作。

当系统因其他原因或误操作导致高压泵出口压力超过一定设定值(通常为0 MPa)时,高压泵出口压力保护会自动切断高压泵电源,同时停止相应的RO装置,保护系统设备免受损坏。2加药控制对于比例加药的控制,系统根据相应反渗透装置的启停控制相应计量泵的启停,从而实现定量加药。

3超滤控制超滤装置的启动、运行、反洗、空洗、正洗、停机待机等过程均可由PLC自动控制,同时设置本地仪表盘和本地操作面板,在本地盘上可读出其相关工艺参数,并可在本地操作面板上操作相关水泵和自动阀。

有流量等重要参数在线检测仪表,并设置超限报警功能。4反渗透系统(RO)控制RO系统的启动、运行、冲洗、关闭和待机。该过程可由PLC自动控制。

同时,RO系统还配有本地仪表盘和本地操作面板,可在现场读取RO的相关工艺参数,如电导率、流量、pH值、压力等;并可在本地操作面板上启动和停止RO入口高压泵及相关自动阀门,对流量、电导率、pH值、压力等重要参数有在线检测仪表,并设置超限报警功能。

5反渗透(RO)启停保护当RO投入运行时,为了防止高压泵突然启动升压而对RO膜元件产生高压冲击破坏反渗透膜,在RO装置的高压泵出口与RO膜元件之间设置扩散阀,由可编程控制器(PL)控制阀门的开启,使反渗透膜元件逐渐升压到一定的压力。当RO停止使用时,利用原水自动冲洗RO膜元件约3~5分钟,以避免浓缩水中高浓度的盐类在RO膜表面沉积水垢,影响膜的性能。

6 EDI装置的控制EDI装置的启动、运行、关机和待机均可由PLC自动控制。同时,EDI装置还配有本地仪表盘和操作面板。对EDI系统的电阻率、流量等重要参数设置了在线检测仪表,并设置了超限报警功能;可在本地操作面板上对整流器电流、浓缩水泵及相关自动阀门进行调节。4控制系统配置1硬件控制系统系统的硬件组成包括由可编程控制器(PLC)和程序控制柜组成的控制系统。

PLC采用性能可靠,在工业控制领域应用广泛的产品。2软件我公司在大量实际应用的基础上开发的控制软件,可为系统的运行和保护提供可靠的工作程序。

(1)PLC应用软件:运行在PLC上,实现各种控制功能。(2)监控软件:基于WINDOWS9X/NT平台,功能强大,使用方便,软件可靠。

作为人机界面,用于操作和调试人员监控装置的运行状态,控制现场设备的界面。5米1概述现场仪表包括温度、压力、液位、流量、在线分析仪表和控制阀。

分析仪器包括电导率、pH计等检测仪器。2现场仪器的选用原则是满足工艺要求,质量可靠。6电气1供配电超纯水站电气设备的电压等级为380/220VAC。

设置低压配电柜,或称MCC柜,为超纯水处理系统的电力设备供电。2电气设备控制电机有自动/手动两种方式,集中控制操作在PLC中统一进行,由PLC实现控制。

控制室上位机用于监控电气设备的运行状态、参数、故障报警,所有电机部件均设有本地操作按钮。

3防雷接地防雷:根据相关规定和规范,接入全厂防雷系统。接地:根据相关规定和规范,所有需要保护和接地的电气设备都可靠地连接到相应的接地系统。主要包括配电装置、PLC装置、机电设备、控制柜等。