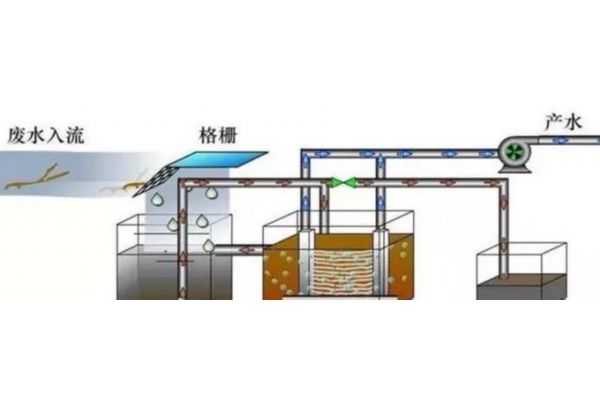

01 EDI失败的原因进水电导率的影响在其他条件不变的前提下,原水电导率上升超过一定范围后,膜块工作区下移,甚至再生区消失,工作区渗透,膜块中的大部分填充树脂处于饱和状态。同时,水中离子浓度增加,在恒压条件下,电流增加,使电离水的过程减弱,相应的水电离H+和OH-降低,这直接导致树脂再生的劣化。这样,在水质不好的情况下,膜块会被弱离子慢慢渗透。

进水流量的影响在EDI系统产水量不变的情况下,进水水质越差,膜块的单元处理负担越重,进水流量应调整得越小,在膜块启动阶段,应注意当瞬时流量过大时,会造成膜的穿孔,由于膜块中的电子流主要通过填充树脂传递,集中的水流在一定程度上成为影响膜块中电子流迁移的关键。

降低浓缩水的流量可以改善系统的电流,在一定程度上改善水质,但是浓缩水的流量并不是越小越好,当浓缩水的流量太小时,膜两侧的浓度差就会越大,形成浓度扩散,影响水质。

另一方面,由于弱电Si及其离子化合物的溶解度很小,在低流量浓缩水中容易形成饱和,影响弱电离子的去除,浓缩水的流量一般为进水的5%-10%,电极水的作用主要是冷却电极,带走电极表面产生的气体,一般电极水的流量为进水的1%左右。

当电极水过小时,电极表面的气体不能及时带走,会影响整个膜块的运行,进水的pH值,温度和压力的影响进水的pH值表示进水中H+的含量,进水一般控制在5~5之间。

通常pH值低是由于CO2的溶解造成的,CO2也是导致水质恶化的因素之一,所以在进入EDI膜块系统之前,一般可以安装脱碳装置,将水中CO2控制在5mg/L以下。

pH值与水中CO2存在一定的溶解关系,理论上pH值为10时,去除效率最佳,高pH值有助于去除弱离子,但Ca2+和Mg2+等离子体在进入EDI膜阻断系统前必须先去除,温度对系统压力和产水阻力有直接影响,通常EDI系统进水温度应控制在5-35°之间,最佳温度为25°左右。

温度的降低会降低水的活性,宏观上表现为水的粘度增加,系统压力增加。通常,产品水的压力是浓缩水压力电极水压,以有效防止浓缩水扩散污染产品水的现象。

压力的变化也是判断EDI系统膜块是否受到污染的有效手段,当浓缩水进出口压差增大时,经常伴随的浓缩水管道发生堵塞,此时需要对管道进行清洗,进行化学清洗或其他手段来减小压差,因此在EDI系统膜块入口处,应保证来水的污染指标在合格范围内。

对EDI影响较大的污染物有硬度(钙、镁)、有机物、固体悬浮物、变价金属离子(铁、锰)、氧化剂(氯、臭氧)和二氧化碳(CO2)、细菌等,EDI预处理时应去除这些污染物,以提高EDI性能。氯和臭氧氧化离子交换树脂和离子交换膜,造成EDI组分功能降低。氧化也显著增加TOC含量,污染离子交换树脂和膜,降低离子迁移速率。

此外,氧化导致树脂开裂,增加通过组件的压力损失。铁和其他变价金属离子可以催化树脂的氧化,永久降低树脂和薄膜的性能。硬度会导致反渗透和EDI装置中的结垢,结垢一般发生在浓缩水室膜的表面,那里的pH值较高。

此时,浓缩水进出口压差增大,电流流量减小,最小化进水硬度将延长清洗周期,提高EDI系统中水的工时利用率。悬浮固体和胶体会引起薄膜和树脂的污染和堵塞,树脂间隙的堵塞导致EDI模块的压力损失增加。有机物被吸引到树脂和薄膜表面,导致污染,从而降低被污染的薄膜和树脂迁移离子的效率,薄膜堆叠阻力会增加。

二氧化碳有两个作用,第一,CO32-与Ca2+和Mg2+形成碳酸盐结垢,这与给水的离子浓度和pH值有关;第二,由于CO2的电荷与pH值有关,而RO和EDI对其的去除取决于其电荷,因此其去除效率各不相同,即使是较低的CO也能显著降低产品水的电阻率。

细菌引起藻类生长和粘垢的形成,增加了膜块的压力损失,使水质下降。EDI模块长时间在大电流和低于额定流量的条件下运行,板材侧面积聚的热量不能有效散发,导致EDI靠近两极的隔膜和屏障筛首先发热变形。EDI浓缩水之间的压差增加,水质和水量减少,碳化泄漏会严重。EDI膜块长期没有清洗和维护。EDI水垢的隔膜和通道,进出水之间的压差增加,导致水质

超滤系统对余氯等氧化剂控制不当,进水中EDI氧化剂过量导致EDI树脂断裂,堵塞制水通道,使水量减少,清洗消毒不当直接导致EDI树脂断裂,进出水压差增大,使水质和水量下降。

EDI系统手动运行时,在缺水状态下通电,直接导致隔膜和树脂发热碳化,清洗无效,不能使用。10. EDI进水前没有安全过滤器,或安装时没有清洗管道和水箱,导致异物堵塞EDI通道,进出水差增大,导致出水量严重下降,清洗无效。1.电流和电压超过额定值或人为误差。

02EDI故障修复使用专用设备和工装对模块进行解体;用纯水对解体的光室挡板、密室挡板、极室板进行化学清洗、消毒、冲洗,并对光室挡板的配水通道进行冲洗;对离子交换膜进行预处理,处理后对离子交换膜进行冲孔;将离子交换膜依次附着在浓缩室挡板上;对离子交换树脂进行预处理;对处理后的离子交换树脂进行称重和混合;用专用工装重新加载模块,并在灌装过程中严格控制树脂的加载量和离子交换膜的顺序;灌装后,用设备对模块进行封装;连接电源线并关闭进出喷嘴。