高纯水系统是将一般市政用水处理成对不同离子含量和颗粒度要求较高的超纯水,超纯水系统一般可分为三部分:超纯水制造区(CUB部分)、超纯水抛光循环区(FAB部分)、超纯水输送管网(FAB各使用区),其中超纯水制造区最为复杂,可分为预处理、一次纯水处理、超纯水处理三部分。

①预处理部分主要包括:砂过滤器、活性炭塔(有些厂家还在砂过滤器前增加反应罐、气浮罐)、ultra-microfiltration等;②一级纯水处理部分主要包括:阴阳离子交换塔、脱气塔(DG)、安全过滤器、紫外线灭菌器和多级反渗透等。;③超纯水处理部分主要包括:MDG(脱氧膜组)、TOC-UV灭菌器、抛光混合床(SMB)和终端过滤器等;考虑到在向工艺设备输送高纯水的过程中,水管路会再次对水质造成污染,因此抛光循环系统一般设置在FAB中,抛光循环系统主要以SMB为基础,加上终端超滤设备(UF),去除纯水输送到工艺管线过程中溶解在水中的杂质。

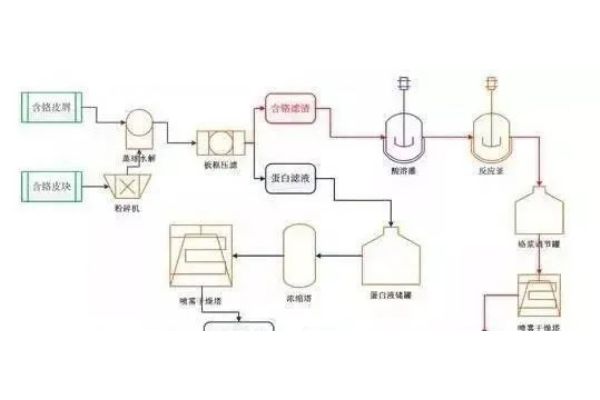

超纯水制造的部分工艺流程介绍(1)预处理部分预处理主要是指对原水进行有效处理,以提取符合RO部分要求的给水。预处理主要用于去除原水中的胶体和悬浮物,使SDI≤5;同时去除游离氯等氧化性物质、部分有机物等,从而降低LSI,防止各种碳酸盐结垢。在超纯水制造过程中,常用的传统方法主要是采用多介质过滤器+活性炭过滤器作为超纯水系统的预处理部分。半导体厂主要采用粗过滤器+超滤装置作为超纯水系统的预处理部分。具体原因如下:①由于传统处理方法的SDI值不能得到有效控制,一般情况下,SDI5不利于后期系统运行,而超滤装置的SDI相对稳定,可以有效保证后期系统的运行;②与传统预处理相比,超滤装置的占地面积相对较小,可以有效节省建设成本和成本;③与传统处理方法相比,超滤装置的更换更加方便; ④随着超滤技术的不断深化和发展,超滤技术得到了进一步的提高,能够稳定安全地运行,超滤膜的价格明显降低,维护成本与传统预处理相近。

反渗透部分主要在反渗透部分采用两级反渗透工艺,可以有效保证后续工艺的稳定性和安全性。两级反渗透不仅可以去除原水中99%的悬浮物和胶体,还可以去除98%以上的溶解盐、微生物、部分CO2和TOC。

两级反渗透工艺主要是将两级反渗透进行拆分,这样可以有效保证系统运行的连续性。即使更换或清洗反渗透膜,也不会导致整个工厂停工。它可以确保关键部分持续用水。在第一级反渗透之前添加SBS(还原剂)和MDC(阻垢剂)等装置,可以有效保证第一级反渗透系统的安全运行。在第一级和第二级反渗透之间添加碱装置,可以有效提高原水中CO2的去除。图片来源-纯净水No.1(3)当电去离子部分在反渗透出水中深度脱盐时,电阻率能量一般大于15MΩ*cm。近年来,最常用的两种电去离子深度淡化装置包括EDI、CEDI等两个模块。图片来源-纯水No.1(4)抛光混合床部分由于超纯水对水质的要求很高,在纯水箱后面的输送管道上增加了抛光混合床,这样超纯水系统可以有效地保证制水过程相对稳定。在实际应用中,一般使用两级抛光混合床。

图片来源——纯净水1号(5)紫外线灭菌器和TOC去除剂一般布置在电去离子部分的前面,紫外线波长为254nm,能有效杀灭水中的微生物和细菌,避免细菌污染。TOC去除剂主要布置在混合床抛光前,紫外线的波长为185nm催化,通过有效地氧化降解水中的有机物,保证产水的TOC 100ppb。图片来源——纯净水1号超纯水系统。超纯水系统中各阶段常用管道的选择也很重要,既要保证水质,又要经济合理。

超纯水系统中常用的管材主要有:PVC、SUS30CPVC、SUS316和PVDF管材,一般超纯水制造区的预处理阶段采用PVC管或SUS304管。

设备表层管道一般内衬橡胶钢管(SGPRL),泵等vibration-generating动力设备周围使用SUS304管;纯水级主流程使用PVC管或SUS304管,在高压泵和反渗透(RO)之间,由于压力高,必须使用SCH80 SUS304管和耐压0MPa法兰。

由于RO对水温有一定要求,RO前一般有换热器,周围也应使用SUS304管;在超纯水制造阶段,主工艺一般应使用SUS316管和CPVC管;在抛光循环区,主工艺一般使用SUS316管(焊接连接,并要求双面成型)和PVDF管,超纯水回收管道使用CPVC管。在上述水处理的各个阶段中,废水排放管道均采用普通PVC管;纯水制造过程中的酸碱加药管道应采用耐冲击PVC管;纯水系统中使用的氮气系统采用SUS304管,超纯水抛光系统中使用的氮气管道采用SUS316管;纯水系统中使用压缩空气系统作为气动阀门开关电源,一般采用SUS304管或SGP管;使用SGP管时,在进入电气盘管前需加过滤器。

CPVC和PVDF管道在金属离子和有机碳沉淀、无细小颗粒、无活菌繁殖等方面可以满足超纯水系统的要求,管道及配件的加工包装都是在超净环境下进行的,因此这两种管道的施工也具有一定的特殊性。

CPVC管道粘接应使用日本85号(最新型号应为90号)塑料管胶。切管应使用电动带锯式切管锯或旋转切管器,尽量避免使用手锯(因为手锯切管端毛刺难以处理)。

切口的毛刺一定要清理干净,管端要做2~3mm的倒角处理,避免粘接时胶水刮到承口内,导致人为施工不当导致管道粘接部分漏水。管件与管道粘接面一定要均匀粘接,粘接前应先将管件内表面和管道外侧用白布去除外尘,再用无尘布蘸丙酮脱脂清洗。CPVC管道粘接施工应严格在洁净室进行,然后现场用法兰连接。

但由于施工现场各种特殊情况,管道往往采用现场下料、粘结的方式进行安装,但需要注意的是,现场施工时,施工区域应相对清洁(不能有大量灰尘),粘结施工时禁止在地面进行粘结,粘结作业应在处理平台上进行。

施工时一定要戴上专用的清洁一次性手套,施工时禁止徒手触摸管道内壁(因为手上的油脂粘在管道内壁上,很难冲洗干净),插管时使用紧固件,划线确认插入深度是否足够。

法兰之间的密封材料应为聚四氟乙烯(polytetrafluoroethylene)。堆垛处需要用彩布或塑料膜覆盖,以保护管道。